智能制造

数智影像

在光伏行业中,硅片的质量直接决定组件的性能和寿命。生产过程中产生的隐裂(微米级裂纹)虽难察觉,却会导致发电效率下降30%以上,甚至引发组件失效。本文将解析隐裂检测的核心技术与创新解决方案。

一、隐裂的危害与检测必要性

电池片隐裂由材料缺陷、机械应力等因素引发,其影响具有渐进性:

功率衰减:破坏电流通路,造成5%-30%的发电损失

热斑效应:局部高温加速裂纹扩展,存在火灾风险

寿命缩短:使组件寿命缩短30%-50%

二、主流检测技术对比

目视检测:仅能识别>0.5mm表面裂纹,漏检率超60%

超声波检测:可探测内部缺陷,但检测速度仅20片/分钟,难以匹配量产需求

EL电致发光检测:行业金标准,通过光致成像可识别微米级裂纹,检测精度达99.5%,速度可达4000片/小时

三、帝视科技创新解决方案

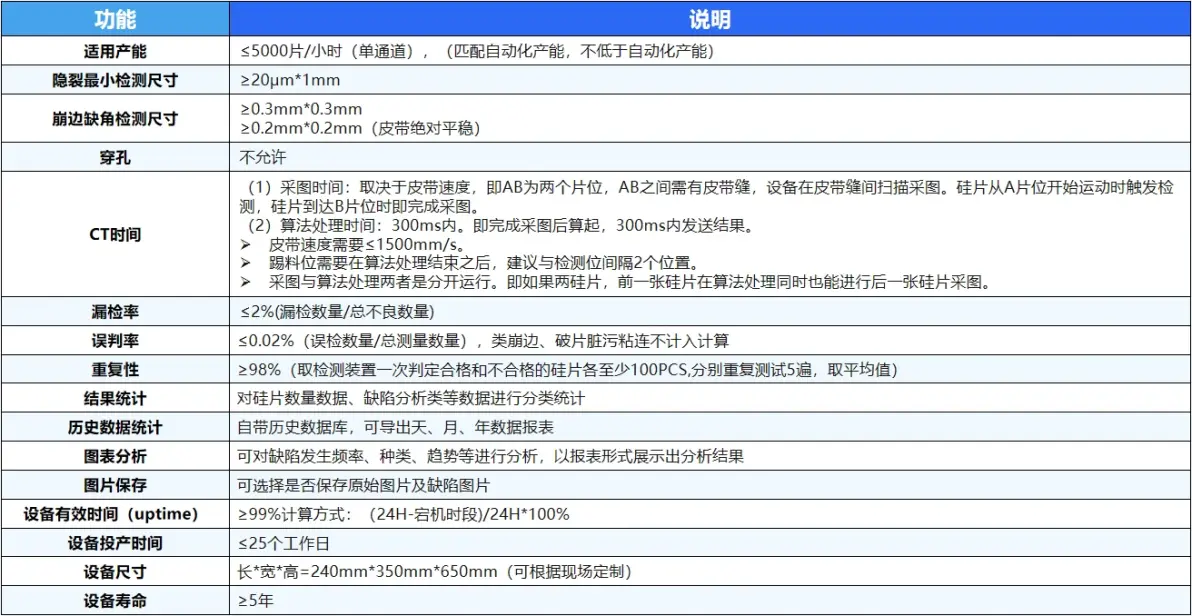

针对行业痛点,帝视科技推出AI驱动的智能检测系统:

全流程覆盖:兼容单/多晶硅片,适配制绒、镀膜等8道核心工序

超精度识别:最小检测20μm×1mm隐裂,崩边识别精度0.3mm²,误判率<0.02%

智能分析系统:集成SPC统计过程控制,实现缺陷类型自动分类及工艺优化建议

工业级性能:支持0.5s/片高速检测,7×24小时连续工作,温度适应-20℃-50℃

四、技术发展趋势

AI深度应用:通过卷积神经网络实现裂纹智能分类,准确率提升至99.8%

多技术融合:EL+PL光致发光联合检测,实现三维缺陷定位

新型电池适配:针对TOPcon、HJT、BC、PERC等工艺开发专用检测算法

在线实时检测:集成机械臂实现自动分拣,不良品拦截率100%

随着光伏组件迈向700W+时代,隐裂检测已成为保障产业升级的核心环节。未来,隐裂检测技术将深度融入智能制造体系,光伏检测技术的持续创新,正在为行业实现>25%量产效率突破提供基础质量保障,也为全球能源转型注入新的技术动能。

400-006-5266

400-006-5266

总部热线(周一至周五9:00-18:00)

2023 © 福建帝视科技集团有限公司

闽ICP备17016438号 ICP许可证:闽B2-20221023