智能制造

数智影像

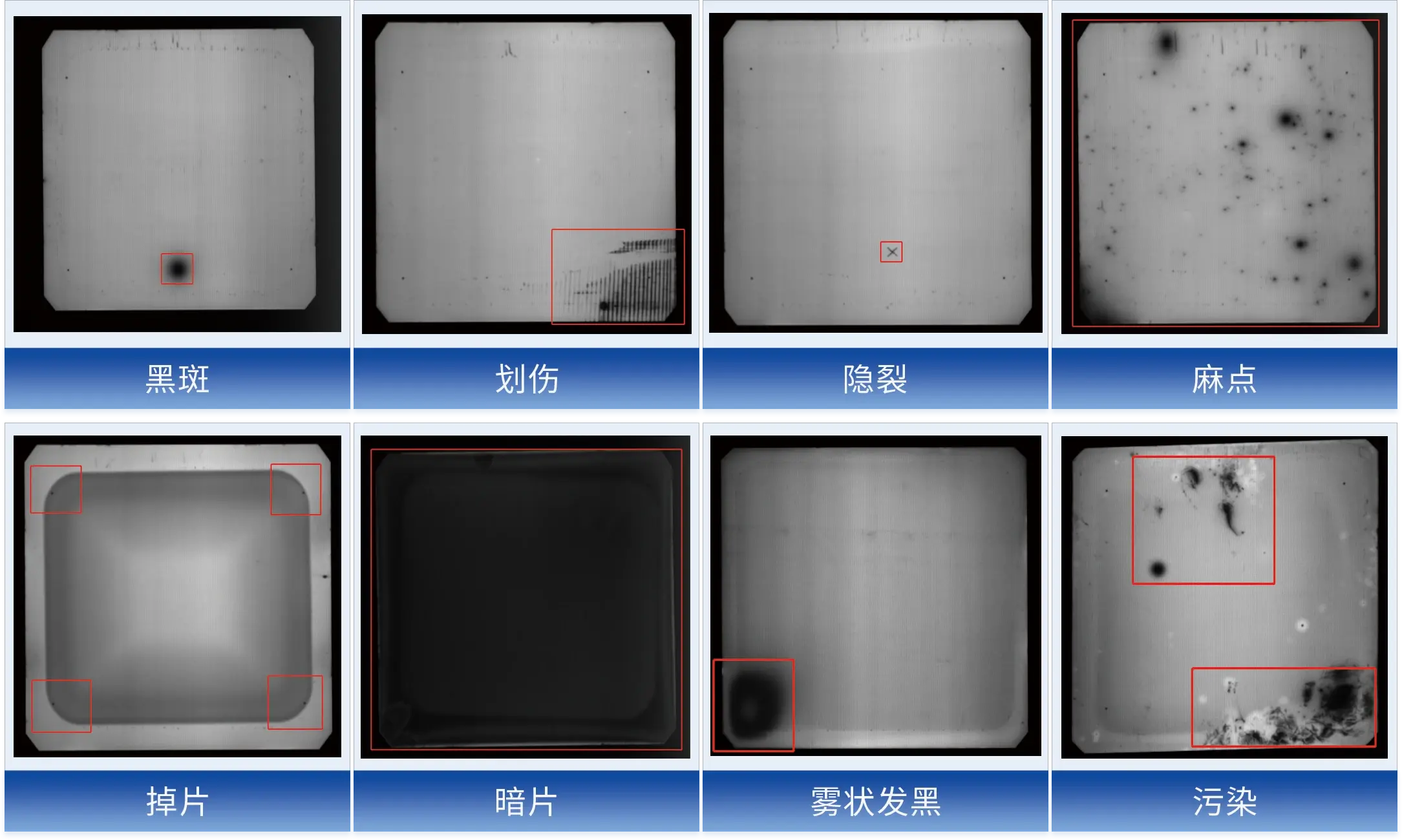

光伏电池片在生产过程中容易出现裂纹、黑斑、缺角、划痕等外观缺陷,这些问题不仅影响组件的美观,更直接影响电池片的性能与使用寿命。为了实现高效、精准的质量管控,越来越多的生产企业采用视觉检测技术对电池片进行在线检测。

该检测技术主要基于计算机视觉和图像处理原理,整体流程包括图像采集、图像预处理、特征提取、缺陷识别与分类、结果输出与反馈五个步骤。

一、图像采集

通过工业相机或图像传感器对电池片进行高分辨率拍摄,确保图像清晰、覆盖完整。相机参数需根据电池片的大小、缺陷类型和生产节拍进行合理配置,以适配高速产线运行。

二、图像预处理

原始图像往往存在噪声、对比度低等问题,需通过滤波、增强、灰度化等手段进行优化。图像增强处理能显著提升缺陷区域的可识别性,是后续特征提取和识别的基础。

三、特征提取

从预处理图像中提取边缘、纹理、颜色分布等关键特征,以表征缺陷的形态与位置。特征提取算法的精度和稳定性直接决定检测系统的鲁棒性与泛化能力。

四、缺陷识别与分类

基于特征信息,通过机器学习或深度学习模型对缺陷进行识别和分类。当前主流方法采用神经网络对裂纹、黑斑、划痕等缺陷类型进行自动判别,实现高精度识别与分类管理。

五、结果输出与反馈

系统将检测结果实时输出,用于产线自动剔除、质量追溯或工艺调整,并可生成完整的缺陷分析报告,支持后续质量优化。

帝视科技提供基于自研算法与边缘计算平台的光伏电池片外观缺陷检测系统,具备高检测精度、高适配性与可扩展性,广泛应用于多种类型电池片产线中。系统可稳定识别多类细微缺陷,满足大批量高速生产的实时检测需求,帮助客户有效提升良品率与生产效率。

随着光伏行业的自动化水平不断提升,视觉检测技术将持续迭代更新,朝着更高识别率、更强泛化能力和更低误报率的方向发展。通过引入智能检测系统,企业可以在提升产品质量的同时,大幅降低人力成本,推动生产流程向智能化、精细化转型。

400-006-5266

400-006-5266

总部热线(周一至周五9:00-18:00)

2023 © 福建帝视科技集团有限公司

闽ICP备17016438号 ICP许可证:闽B2-20221023